Bölkow

Bo 209 Monsun Elektro von Graupner

Das Original entstand Mitte der 60er Jahre des 20. Jahrhunderts und wurde

von der Fa. MBB (Messerschmitt-Bölkow-Blohm) gefertigt. Wikipedia hat hier

einen Artikel dazu:

http://de.wikipedia.org/wiki/B%C3%B6lkow_209_Monsun

Dass die Entwicklung des Flugzeuges zunächst eine private Entwicklung von

MBB-Ingenieuren war, kann man hier nachlesen:

http://www.ahrens-sander.de/scale/bo.htm

Über Messerschmitt-Bölkow-Blohm (MBB) kann man hier nachlesen: http://de.wikipedia.org/wiki/Messerschmitt-B%C3%B6lkow-Blohm

Im Netz ist bis heute eigentlich nichts über dieses Modellflugzeug zu finden. Lediglich Bauberichte des größeren Modells mit Verbrennermotor (Spannweite über 2m). Auch das war ein Grund, warum ich mich für dieses Modell entschieden habe.

Hier ist der Link zum Modell bei Graupner:

http://www.graupner.de/de/products/283a280f-eca1-432a-b125-a6372d974b6b/9572/product.aspx

Ich habe das Modell entsprechend der Anleitung aufgebaut (und mal nichts

verschönert), die einzige Modifikation war (aufgrund unserer Graspiste) war,

dass ich 70mm Räder verwendet habe und die Radschuhe um ca. 1cm höher gelegt

habe.

Die Bo 209 hat 159cm Spannweite und hat - in meiner Version - 2,27kg

flugfertig inkl. E-Antrieb und 3s LiPo.

An Zubehör habe ich verwendet:

| 1 Futaba 2,4 Empfänger 617 | 74,00 |

| 4 Hitec HS81 Servos (statt Graupner DS361) | 45,00 |

| 1 Graupner COMPACT 480 Brushless Motor | 78,00 |

| 1 Graupner Motorträger 7690.4 | 14,00 |

| 1 Graupner Luftschraubenaufnahme 7690.5 | 18,00 |

| 1 Hyperion 3300 mAh Lipo | 73,00 |

| 1 APC Electric Luftschraube 11/5,5 | 6,00 |

| 1 Hyperion Atlas 70A Regler | 73,00 |

| 2 Servoverlängerungskabel 25cm (statt 35cm) | 8,00 |

| 3 Räder Spezial Light 70mm von MBL (Lindinger) | 12,00 |

| Gesamt inkl. Flugmodell | 441,00 |

An Werkstoffen und Werkzeug habe ich verwendet:

| Sekundenkleber dünn- und dickflüssig |

| Leim |

| Sperrholzplatte 2mm (zur Reparatur abgebrochener Tragflächenhalterungen) |

| Dremel mit div. Werkzeug |

| Lötkolben, Lötzinn |

| Metall-Lineal |

| Teppichmesser |

| Schraubendreher, Inbusschlüssel, kleine und große Zangen |

| Zwingen |

| Klebeband (Tixo) |

| Schweissdraht 50cm |

| 2m Schnur |

Das Modell ist ein ARTF-Modell, also nicht mehr viel dran zu schrauben,

um es flugfertig zu machen.

Es kommt gut verpackt, gekauft bei

http://www.voelkner.de, wo das Modell als Bestbieter in einer

Preissuchmaschine um 25% billiger war als der von Graupner angegebene

Listenpreis. Die Lieferung dauerte nur ein paar Tage, der Kauf war absolut

problemlos.

Die Ruder sind bereits aufgesteckt, aber nicht geklebt. Die Vlies-Scharniere

sind nach Anletung recht problemlos mit Superkleber einzukleben.

Das Modell ist sehr schön gefertigt, die einzige optische Schwachstelle am

ganzen Modell ist an der Unterseite der Tragflächen, wo die rote Folie noch

einmal mit weiß überdeckt gehört hätte. Aber das Preis-Leistungsverhältnis

ist trotzdem sehr gut!

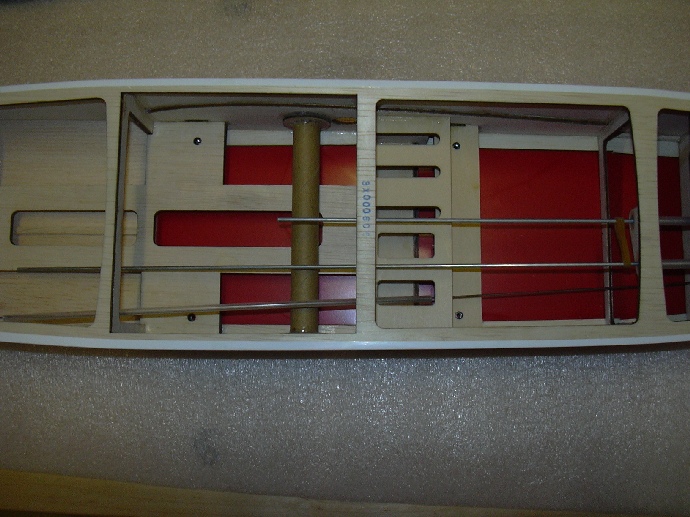

Das Innere ist aufgeräumt und - soweit ich das beurteilen kann - gut

geklebt.

Das Cockpit ist schon so weit vorgefertigt, dass auch die Halte-Magnete

schon befestigt sind und sehr genau passen.

Auch die Muttern für die Tragflächenbefestigung sind bereits eingesetzt.

LEider ist an beiden Tragflächen ein Transportschaden. Je eine von zwei

Befestigungslaschen ist abgebrochen.

Ich habe mir aus 2mm-Sperrholz neue Laschen geschnitten/gefräst, die Reste

der alten Laschen aus den Flächen gedremelt und die neuen mit dickflüssigem

Superkleber eingeklebt.

Die Stelle, wo die Tragfläche aquf den Rumpf trifft, ist sehr schön gemacht

und die Anschlagfläche nach innen versetzt, sodass die Fläche quasi "ins den

Rumpf reinrutschen" kann und somit kein Spalt zu sehen ist.

Auch der Bugfahrwerksträger ist bereits montiert.

Nach der Montage des Bugfahrwerksdrahtes steht dieser oben ein wenig heraus.

Ich habe zunächst gehofft, hier einen Stellring montieren zu können, damit

man das Fahrwerk nicht verlieren kann. Leider kommt der Motorträger aber so

weit herunter, dass der Stellring keinen platz mehr hat.

Zur Befestigung der Hauptfahrwerksdrähte habe ich dort, wo der Draht in den

Rumpf rein steht, das Holz nachgefräst, sodass die Rundung des Drahtes Platz

hat und das Fahrwerk schön am Rumpf anliegt und problemlos mit den

Befestigungen fixiert werden kann.

Achtung! Die Laschen zur Befestigung des Fahrwerksdrahtes sind größer als

jene für die Radschuhe.

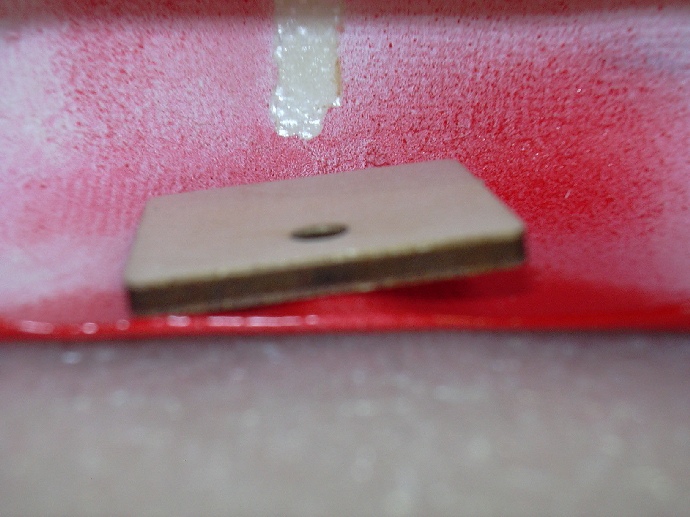

Bei der Montage der Radschuhe sollen zunächst Verstärkungsbrettchen

eingeklebt werden. Laut Anleitung liegen Plättchen bei, die entsprechend

ausgefräst sind, da die Innenseite des Radschuhes (richtigerweise) nicht

plan ist. Es liegen aber nur ungefräste Plättchen bei, daher liegen sie

nicht an.

Mit der Dremel habe ich eine Nut reingefräst.

Dann habe ich die Plättchen mit dem Loch oben/innen eingeklebt (verdicktes

Epoxy), weil ich die Radschuhe nicht ganz so tief haben möchte wie

vorgesehen (Graspiste) und somit habe ich jeden Spielraum, die Montagehöhe

selbst zu bestimmen.

Höhenleitwerk und Seitenleitwerk werden in vorbereitete und passende

Schlitze gesteckt. Diese sind aber von Folie überdeckt und können leicht mit

dem Lötkolben frei geschmolzen werden.

Das Höhenruder erweckt den Eindruck, also ob es schon befestigt ist.

Mitnichten.

Ein Beispielfoto, wie gut die einzelnen Komponenten verpackt sind. Hier

Seitenruder und -leitwerk.

Dort, wo die Leitwerke mit dem Rumpf verklebt werden sollen, ist die Folie

zu entfernen. Also etwas kleiner anzeichnen und mit einem Metall-Lineal

ausschneiden.

Dann die Klebeflächen mit mit Epoxy bestreichen und die Leitwerke einkleben.

Damit austretender überschüssiger Klebstoff nicht überstreicht habe ich die

angrenzenden Flächen mit einem Klebestreifen überklebt.

Das selbe bei der Verlängerung des Seitenleitwerkes.

Das Seitenleitwerk hat im fertig eingeklebten Zustand einen relativ großen

Abstand zum Rumpf. Das passt so.

Die Ruderanlenkungen sind vor zu bohren.

Ich hab zur Sicherheit dann auch noch Superkleber verwendet, um die

Schrauben zu sichern.

Überstehendes wird mit der Dremel abgeschliffen.

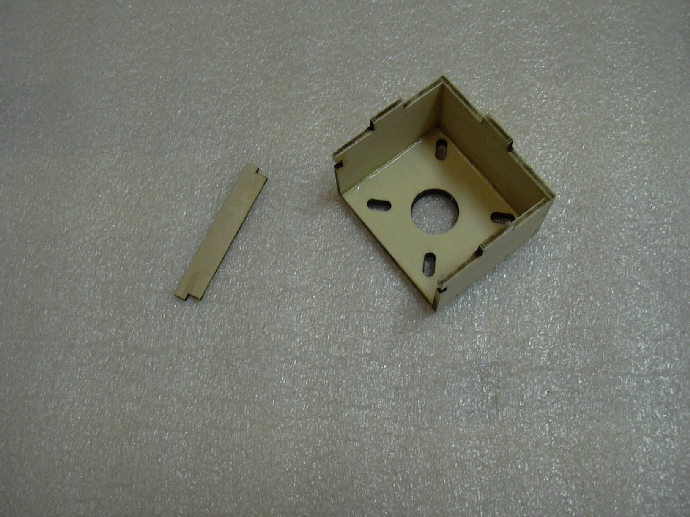

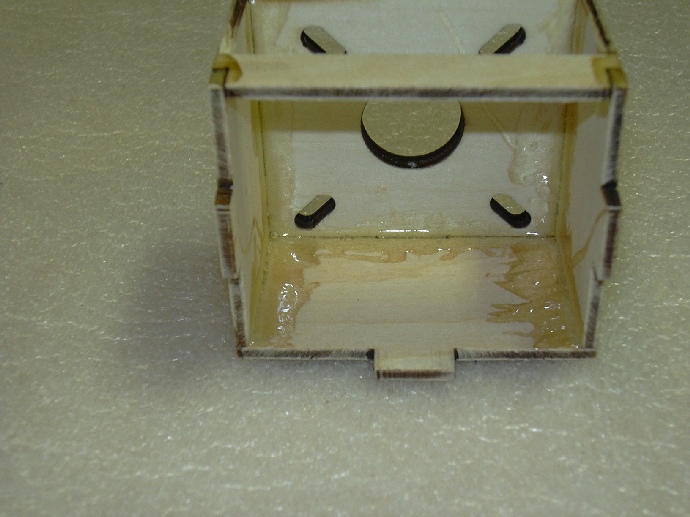

Nachdem sich der Motorträger in 2 Teile "aufgelöst" hat habe ich

sicherheitshalber alle Klebestellen mit Epoxy nachgeklebt.

Ein Boden, der den Motorträger umschließt und der Motorträger selbst wird

mit Leim aufgeklebt und die Klebung mit Zwingen gesichert.

Die Cockpitausstattung...

...wird einfach mit dickflüssigem Superkleber eingeklebt.

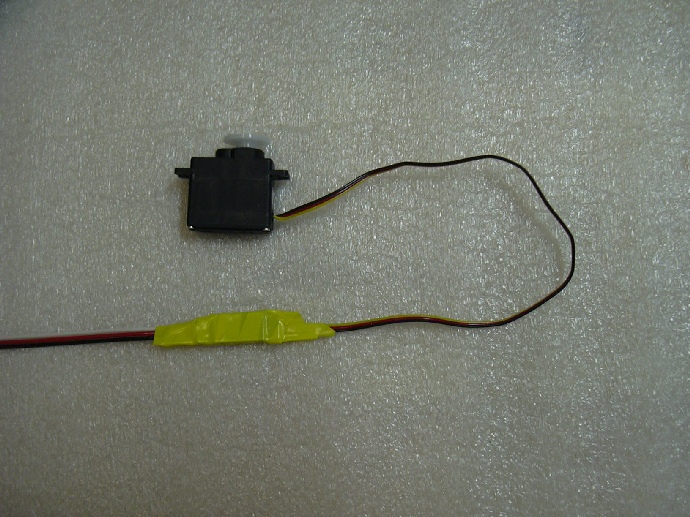

Die Servokabel für die Tragflächen habe ich mit 25cm (anstatt 35cm wie im

Plan) Verlängerungskabeln verlängert und die Verbindungsstelle mit Klebeband

gesichert.

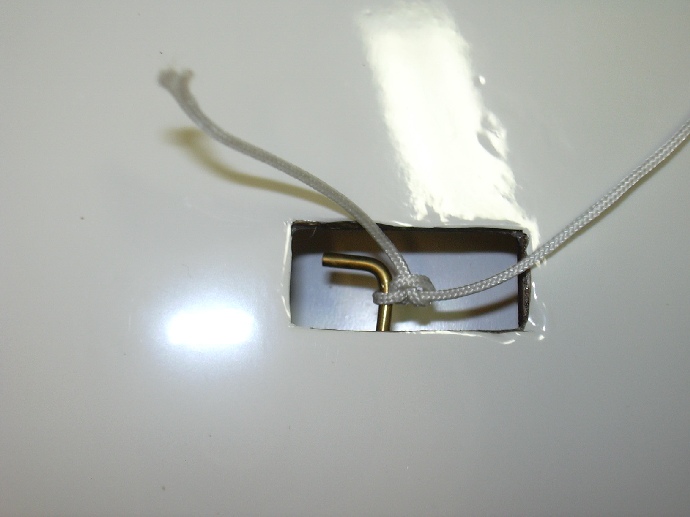

Dann von der ersten Rippe aus einen Schweißdraht eingeführt, an dessen

umgebogener Spitze ich ein Stück Schnur befestigt habe.

An der Schnur kann man das Kabel befestigen und dieses daran rausziehen. Die

Servos bekommen die Dämpfer drauf und die Nieten. Diese werden von unten

eingesteckt!

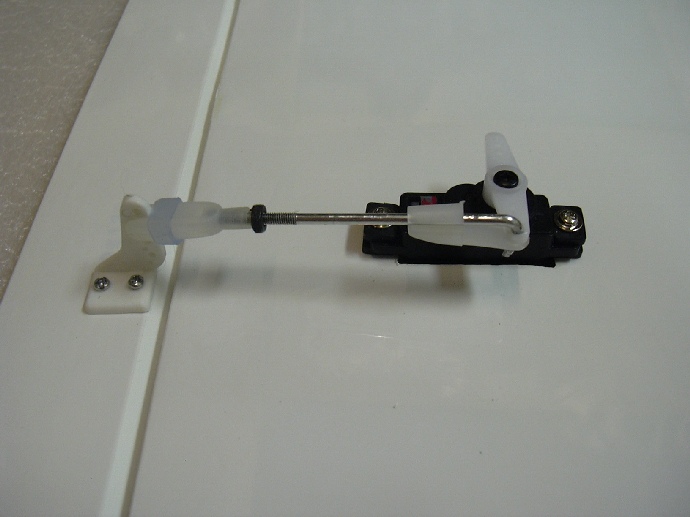

Das in der Fläche montierte Servo. Ich verwende Hitec HS81 Servos. Für diese

muss die Aussparung in der Fläche minimalst vergrößert werden.

Die Querruderanlenkung mit Gummisicherung.

Die Gestängesicherung servoseitig.

Wie erwähnt verwende ich die Hitec HS81 Servos. Für diese muss die

Aussparung für Höhen- und Seitenruder um ca. 2mm erweitert werden.

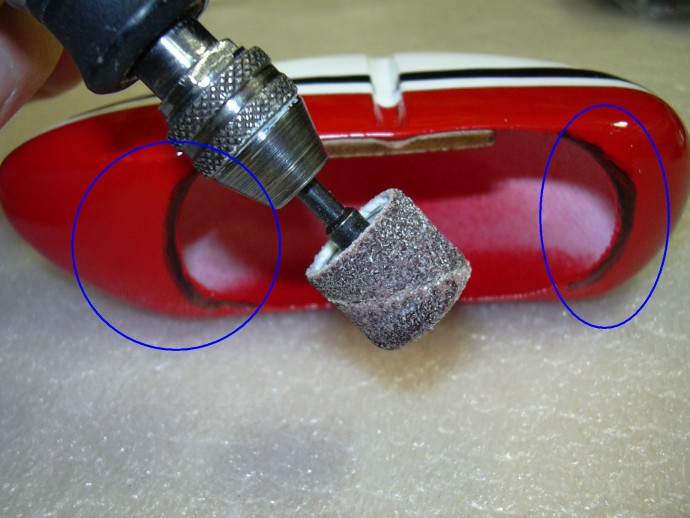

Wegen der Graspiste verwende ich 70mm Räder und werde auch die Radschuhe

höher setzen.

Wegen des größeren Durchmessers müssen die Radschuhe abgeschliffen werden.

Die schwarzen Edding-Ränder in den blauen Kreisen waren meine Erste Annahme.

Bis zum Ende der Montage musste wesentlich mehr Material als hier gezeigt

abgetragen werden.

Nachdem die Räder auch breiter sind musste der eingeklebte Holzstreifen

nochmals etwas dünner geschlieffen werden.

Die Achse kommt bei mir nicht durch den Radschuh hindurch sondern der

Radschuh liegt auf der Achse auf. Deswegen habe ich kreisförmige

Aussparungen gemacht.

Jippieh! Sie steht auf eigenen Beinen!

Das Einhängen des Bugfahrwerk-Servogestänges geht nur, wenn man das

Bugfahrwerk wieder ausbaut oder erst danach überhaupt einbaut :-/

Die Anlenkung des Bugfahrwerkes schwebt quasi in der Luft und gibt daher

nach.

Deswegen habe ich einen Balsaklotz ausgehöhlt, sodass der Bowdenzug darin

Platz findet, ihn eingeklebt und danach mit Balsa abgedeckt. Er läuft also

jetzt durch den Block hindurch. Den Block dann an die Wand geklebt und

fertig. Aber Achtung: den Klotz nicht zu hoch machen oder zu hoch ankleben,

denn das Cockpit kommt später noch oben drauf und braucht Platz. Dann muss

man wieder abschleifen :-/

In die Motorhaube habe ich mal einen geräumigen Schlitz geschnitten. Hier

kann ich vorerst nicht weiter machen, da mir der Motorträger noch nicht

zugeschickt wurde.

Die Kabinenhaube wird mit Schrauben befestigt, dafür muss natürlich

vorgebohrt werden.

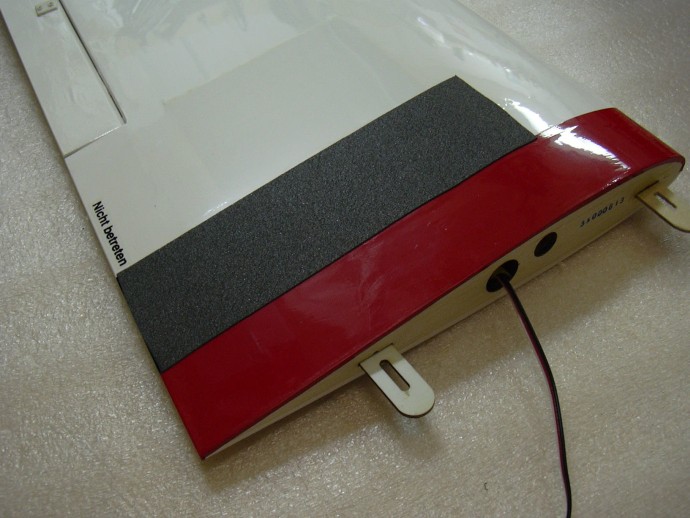

Weil ich das Material übrig hatte, habe ich den Trittbereich auf den

Tragflächen damit beklebt. Es glänzt somit nicht mehr wie am Original und

hebt sich etwas ab.

So sieht sie auf die Schnelle zusammen gesteckt aus! Ich habe auch schon

eine Zusage von Lara C. (bzw. deren Management "Amazon Versand") dass sie

demnächst mit stolzen 20cm Körpergröße die Maschine steuern wird. Vorerst

ist Warten auf den Motorträger angesagt...

VARIO vertreibt Pilotenpuppen passender Größe. Da das Cockpit keine echte

Tiefe kennt, musste ich dem Piloten in einer schmerzhaften Operation die

Unterschenkel amputieren und jede Menge vom Sitz"fleisch"

wegdremeln. Dann habe ich ihn durch die Oberschenkel mit dem Sitz

verschraubt.

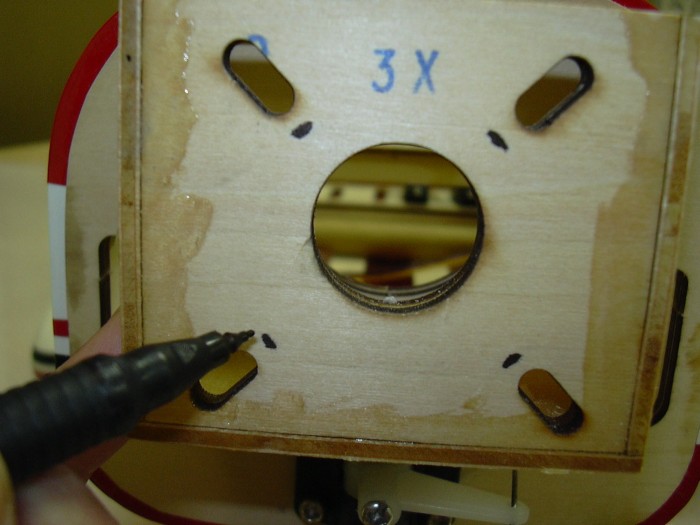

Den Motorträger habe ich mit 4 Schrauben montiert und die Schrauben mit

Schraubensicherung gesichert. Der Motorträger hat ein "vorne" und

ein "hinten"!

Dann folgt die Montage (und Sicherung) des Luftschraubenaufnehmers.

Die Langlöcher sind für den von Graupner empfohlenen Motor nicht passend,

sie müssen zur Mitte hin verlängert werden.

Das habe ich mit einem Dremel-Fräser erledigt.

Die Einschlagmuttern sind nur sehr schwierig unterzubringen. Ich habe

zunächst lange Schrauben verwendet und die Einschlagmuttern durch

Einschrauben ins Holz "gezogen". Danach zur endgültigen Montage

mit normalen, kurzen Schrauben den Motor befestigt.

Als Regler verwende ich einen Hyperion 70A mit integriertem BEC.

Um die Motorhaube zu befestigen muss zunächst am vermuteten Ende der

Motorhaube ein Klebestreifen am Rumpf aufgebracht werden. Dann wird die

Haube aufgeschoben und mittig zur Motorachse in Position gebracht. Dann den

Rand der Haube am Klebestreifen anzeichnen, Haube abnehmen.

Jetzt kann mit einer Schiebelehre der Abstand vom Ende der Motorhaube bis

zur Mitte des Kopfspantes abgenommen und auf die Haube übertragen werden.

Dann kann man in die Haube Löcher für die Befestigungsschrauben bohren.

Ich habe es mir nicht nehmen lassen, als kleine Verschönerung ein

Lufteinlassgitter einzukleben. Und - wie immer - habe ich nicht darauf

geachtet, dass beide Gitter die gleiche räumliche Ausrichtung haben ;-)

Ich habe mir eine APC 11 x 5,5 besorgt und sie rot-weiß bemalt.

Die Tragflächenbefestigung im Inneren des Rumpfes scheint eine

Schwachstelle zu sein, da die werkseitig montierten Einschlagmutter an einer

Befestigung herausgefallen ist. Sie ist an derart exponierter Stelle, dass

sie nicht wieder eingesetzt werden kann. Daher habe ich an dieser Stelle

eine Holzverstärkung darunter geklebt und befestige die Fläche mit einer

Holzschraube.

Und so sieht sie fertig aus: